Flux de fuite magnétique pour réservoirs (MFL)

Le MFL est une technique de détection de corrosion simple à utiliser, rapide et robuste.

Détails

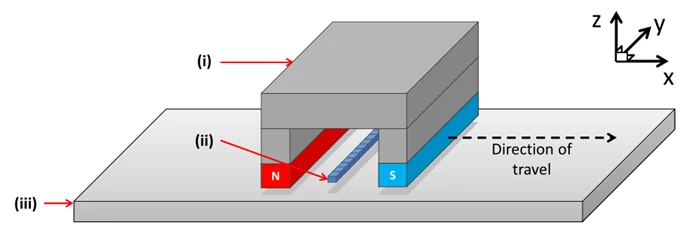

La structure de base d'un outil d'inspection MFL est illustrée à la figure 1 et reflète la conception du Scanner MFL fabriqué par Silverwing. Cet outil comprend une culasse magnétique (i) et un ensemble de capteurs magnétiques agencés en vecteur (ii) afin de couvrir une zone en un seul passage. Ces composants sont situés au bas du scanner. La culasse et le vecteur capteur se déplacent en tandem sur la surface d'une plaque d'acier (iii) le long de l'axe X. L'orientation de la culasse magnétique et le vecteur des capteurs sont de 90° par rapport à la direction de déplacement.

Figure 1: Scanner MFL de base comprenant une culasse magnétique (i) et un vecteur de capteurs magnétiques (ii) positionnés au-dessus d'une plaque d'acier (iii). Ni (i) ni (ii) ne sont en contact avec (iii).

Figure 1: Scanner MFL de base comprenant une culasse magnétique (i) et un vecteur de capteurs magnétiques (ii) positionnés au-dessus d'une plaque d'acier (iii). Ni (i) ni (ii) ne sont en contact avec (iii).

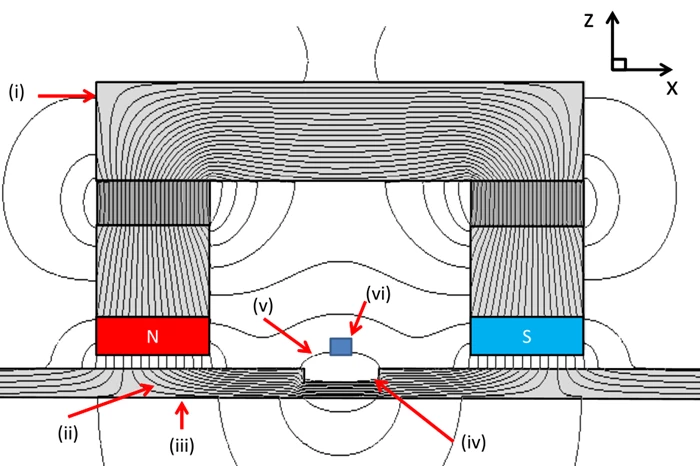

Pour simplifier, une coupe transversale du scanner MFL est considérée, comme illustré sur la figure 2. Le signal MFL, provenant de cette coupe transversale, est créé lorsque la culasse et le capteur se déplacent le long de la surface de la plaque en collectant une série de MFL des mesures. L'enregistrement d'une mesure MFL est le suivant. Un champ magnétique est induit dans une plaque d'acier à partir des pôles magnétiques de la culasse (i) et est réglé sur une force où le flux magnétique (ii) sature une plaque d'acier d'épaisseur uniforme (iii). La présence de perte de matière (simplement dénommée ici «défaut») (iv) produit une réticence magnétique à l’écoulement du flux, ce qui en force certains à sortir des limites de la plaque. Le point (v) est le chemin naturel du flux qui fuit, le MFL, et se produit à la fois au-dessus et au-dessous de la plaque d'acier. Dans le contexte des planchers de réservoirs, un seul côté de la plaque est normalement accessible et cela depuis l'intérieur du réservoir. Les mesures sont recueillies avec des capteurs magnétiques (vi) placés de manière appropriée, normalement situés entre les pôles pour mesurer le MFL. La culasse (i) et les capteurs (vi) se sont ensuite déplacés sur une distance prédéfinie pour enregistrer la mesure de fuite suivante.

Demandez à un expert

Figure 2: Une coupe transversale statique du scanner MFL de la figure 1 avec le champ magnétique induit. Encore une fois, la culasse magnétique (i) induit un champ magnétique (MF) (ii) dans la plaque d'acier (iii). Dans cet exemple, la plaque d'acier contient une perte de matière.

Le MFL est parfois combiné avec une autre technologie car, à lui seul, le MFL ne peut pas faire la différence si la corrosion se situe en haut ou en bas du fond du réservoir.

STARS (Système de réluctance de l'air de topologie de surface)

La technique STARS est une nouvelle technique NDT brevetée qui détecte la variation du flux magnétique lorsqu'il pénètre dans la surface de la plaque d'acier. Les défauts sur la surface supérieure de la plaque modifient le flux du flux magnétique et cette altération peut être détectée via STARS.

L'approche STARS utilise un ensemble complémentaire de capteurs dans l'entrefer entre le pôle de la culasse magnétique et la surface supérieure de la plaque d'acier (illustrée à la figure 6). Fondamentalement, à mesure que l'écart entre la surface du pôle et la surface de la plaque augmente, la densité de flux magnétique dans l'écart diminue. Ainsi, toute variation de la surface supérieure d'une plaque d'acier, c'est-à-dire en présence de défauts, la densité de flux magnétique dans l'entrefer change et ces changements sont mesurés et enregistrés.