Réservoirs sous pression

Technologies Eddyfi pour les applications d’inspection des réservoirs sous pression

Les propriétaires d’appareils sous pression sont tenus d’assurer leur utilisation en toute sécurité. Cela nécessite des programmes d’inspection et d’entretien efficaces. Les propriétaires sont responsables de l’élaboration, de la documentation, de la mise en œuvre, de l’exécution et de l’évaluation des systèmes d’inspection des récipients sous pression et des procédures d’inspection qui répondent aux exigences pertinentes.

Détails de l'application

Les propriétaires d’appareils à pression sont tenus d’assurer leur utilisation en toute sécurité. Cela nécessite des programmes d’inspection et d’entretien efficaces. Les propriétaires sont responsables de l’élaboration, de la documentation, de la mise en œuvre, de l’exécution et de l’évaluation des systèmes d’inspection des récipients sous pression et des procédures d’inspection qui répondent aux exigences pertinentes. Ces systèmes et procédures comprennent généralement :

- Organisation et rapports de structure pour le personnel d’inspection

- Documentation et maintenance des procédures d’inspection et d’assurance qualité

- Documentation et rapports d’inspection et résultats des tests

- Actions correctives pour les résultats d’inspection et de test

- Audits internes de conformité au manuel d’inspection assurance qualité

- Examen et approbation des dessins, des calculs de conception et — des spécifications pour les réparations et les modifications.

Il est essentiel que l’inspection visuelle à distance (RVI) et les essais non destructifs (END) soient effectués pour certifier la conformité et l’aptitude au service de ces structures. Les solutions adaptables et centrées sur le client d’Eddyfi Technologies sont utilisées pour détecter les défauts structurels dans les équipements des usines de traitement, fournissant aux propriétaires et aux opérateurs les données essentielles dont ils ont besoin pour des opérations efficaces et efficientes.

L’inspection des conteneurs comprend l’inspection des buses de tête de conteneurs, des soudures, des joints de dilatation dans les lignes de transfert et des composants ou zones critiques sujets à la corrosion. L’inspection visuelle est universellement acceptée, mais nécessite souvent d’entrer dans le conteneur, de mettre l’actif hors ligne et d’avoir un impact sur la productivité. L’inspection visuelle est également utilisée pour déterminer l’état de l’isolation extérieure, la tolérance d’expansion et l’alignement général d’un conteneur sur ses supports. Tout signe de fuite est recherché pour identifier sa source.

L’inspection de la corrosion sous isolation (CUI) est envisagée pour les récipients isolés de l’extérieur soumis à une pénétration d’humidité. Le besoin d’inspection visuelle interne peut être réduit ou éliminé avec des méthodes CND avancées, y compris la cartographie ultrasonique de la corrosion pour la mesure de l’épaisseur et la détection des défauts, la fuite de flux magnétique (MFL), le réseau de courants de Foucault tangentiel (TECA™), le courant de Foucault pulsé (PEC) et Inspection visuelle à distance (RVI). Les solutions d’intégrité des conteneurs dépendent grandement du type de conteneur, du type de défaut et des réglementations.

L’inspection de mesure d’épaisseur par ultrasons est utilisée pour déterminer l’état interne et l’épaisseur restante d’un récipient. Les mesures d’épaisseur sont collectées en service ou hors service et par un inspecteur qualifié. Grâce aux progrès de la technologie et des capacités de génération de rapports, de plus en plus d’ingénieurs recommandent un équipement qui enregistre en continu les épaisseurs lorsque la tête de balayage se déplace sur la surface d’inspection. Les résultats d’inspection peuvent être consultés en temps réel sur le terrain ou rappelés pour une analyse post-inspection.

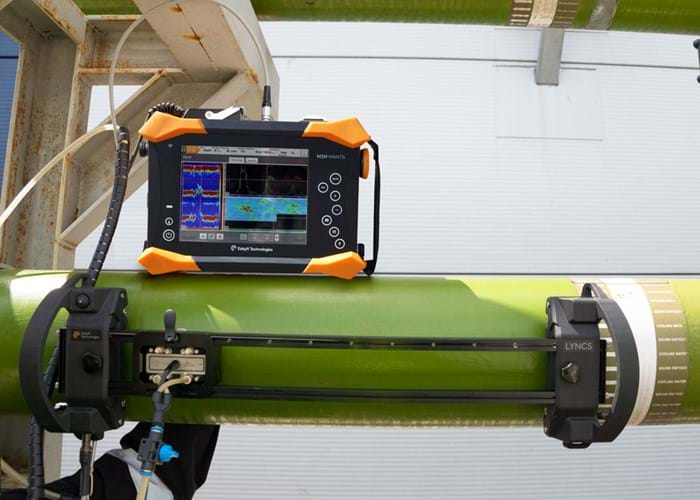

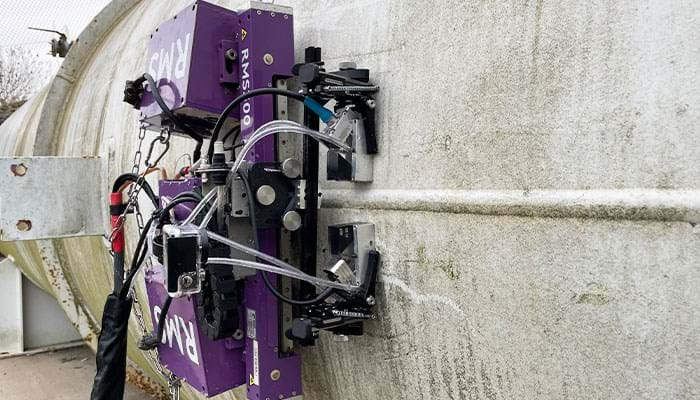

La cartographie de la corrosion par ultrasons est généralement la méthode préférée pour inspecter les récipients critiques dans le secteur pétrochimique. La cartographie ultrasonique de la corrosion fournit aux propriétaires des images C-scan détaillées de la surface testée à l’aide de systèmes de balayage semi-automatisés. Le Silverwing RMS PA est un système de cartographie de la corrosion par ultrasons à haute vitesse et à distance conçu pour le balayage circonférentiel. Pour accompagner le RMS PA, une matrice R-scan est conçue pour cartographier la corrosion des zones inaccessibles au scanner semi-automatisé telles que les selles et les extrémités des dômes. Le R-scan Array est disponible en tant que scanner manuel indépendant : connectez-le simplement à un instrument M2M, (Gekko® ou Mantis™), et vous disposez d’un système de cartographie de la corrosion en réseau phasé semi-automatisé avec des capacités de collecte de données embarquées.

La fuite de flux magnétique est une technique de dépistage de la corrosion non affectée par le produit dans le récipient, de sorte que les levés peuvent être effectués en service ou hors service. Le MFL est une méthode rapide et facile utilisée pour détecter la corrosion, puis validée par des tests ultrasoniques (UT) pour les zones suspectes. Le Silverwing Pipescan est un outil d’inspection MFL rentable conçu pour fonctionner non seulement sur des surfaces incurvées, mais également sur de plus grands navires, plaques et réservoirs.

Le réseau de courants de Foucault tangentiel (TECA™) est une technologie d’inspection électromagnétique avancée qui utilise l’ECA pour introduire des courants tangentiels dans la surface du navire en cours de test pour détecter et dimensionner les fissures de rupture de surface. Développée pour apporter une solution aux lacunes de l’inspection des particules magnétiques (MPI), la sonde Eddyfi Sharck™ intégrant la technologie TECA a été conçue pour détecter et dimensionner les fissures dans les soudures en acier au carbone. Sujettes à plusieurs mécanismes de fissuration dans leurs différentes zones (embout, chapeau de soudure, zone affectée par la chaleur), les cuves sous pression des raffineries sont soumises aux conditions les plus dures exigeant une évaluation détaillée de l’intégrité structurale. Contrairement à MPI, la technologie TECA et la sonde Sharck peuvent dimensionner la longueur et la profondeur des fissures sans préparation de surface à grande vitesse avec des analyses en un seul passage.

En ce qui concerne les récipients isolés, Eddyfi Lyft® est un outil d’inspection électromagnétique avancé exploitant la technologie des courants de Foucault pulsés (PEC) utilisée pour localiser et évaluer CUI. Cet outil CND innovant est utilisé pour détecter la corrosion dans les matériaux ferreux généralement cachés sous des couches de revêtement, d’ignifugation ou d’isolation.

Les chenilles robotiques et les systèmes de caméras d’inspection d’Inuktun sont conçus pour gérer les températures élevées, les atmosphères potentiellement dangereuses et d’autres circonstances divergentes qui surviennent lors des inspections des conteneurs sous pression. Les dangers inhérents à l’inspection manuelle des conteneurs sous pression que l’on trouve dans les industries de production d’électricité sont minimisés grâce à nos systèmes d’inspection à distance éliminant le besoin d’entrée humaine, ce qui se traduit par une réduction considérable des risques pour la santé et la sécurité au travail, moins de temps d’arrêt du conteneur et réduit les coûts lors des redressements. Avec les chenilles Inuktun comme le MiniMag™, l’entrée en espace confiné est un concept du passé.

Ces évaluations NDT périodiques en service et hors service fournissent des données pertinentes pour les composants de pression primaire à temps, à chaque fois, avec les solutions avancées d’Eddyfi Technologies pour l’inspection des conteneurs.